Так, пройдя диском или другим «инструментом» над поверхностью детали, можно обработать ее и притом вдвое-втрое быстрее, чем при механической обработке. Не нужен громоздкий станок, не нужны резец, фреза, сверло.

Новый станок, быть может, придет на смену старому. Электромашиной мы называли соединение мотора и инструмента. Еще нет подобного короткого названия этому станку — станку для искровой обработки: привычным именем «инструмент» нельзя назвать непривычное — электрическую искру.

Электрическая искра режет, строгает, шлифует, полирует металл. Она может сделать невозможное: вырезать отверстие в металле любой формы — трудная, а подчас и невыполнимая задача для механической обработки. Она может, если поменять местами электроды, не вырывать из детали металл, а наносить его: твердый сплав — на резец, металлическое покрытие — на защищаемую от износа или коррозии деталь.

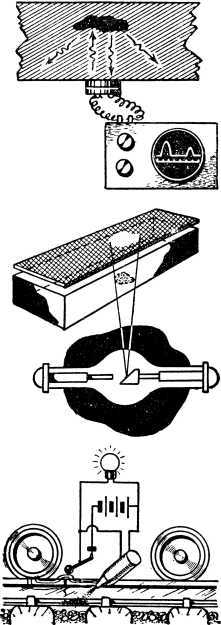

Дефектоскопы. Сверху вниз: ультразвуковой, рентгеновский, магнитный.

В электроискровой обработке мы имеем дело с новым, принципиально новым инструментом — электрическим током. Поэтому, и с новыми, качественно новыми станками, методами, способами покорения металла.

Техническая мысль находит и другие способы получения деталей быстроходных машин. Она использует опыт и таких отраслей промышленности, которые к высоким скоростям имеют довольно отдаленное отношение.

Что общего, скажем, между газовой турбиной и ювелирными изделиями? Конечно, ничего.

Но опыт «сверхлегкой» ювелирной промышленности натолкнул инженеров на полезные мысли. Лопатку газовой турбины сложной формы бывает трудно обработать на станке. Изготовить же ее нужно исключительно точно. И здесь пригодился способ, которым пользовались ювелиры, — способ литья высокой точности, или прецизионного литья.

Жаропрочный металл, идущий для лопаток газовых турбин, плавят в электрической печи. Печь выложена огнеупорным материалом. Высокочастотный ток нагревает трубчатую спираль, изнутри охлаждаемую водой. Расплавленный металл должен быть чистым, и его предохраняет от окисления защитная газовая атмосфера: в печь подают инертный газ, который не соединяется с металлом.

Модель лопатки заливают легкоплавким сплавом, изготовляя таким путем форму для будущей отливки. Форму эту делают разъемной — из двух половин. Разняв ее и вынув модель, заливают в форму под давлением воск. Он заполняет все углубления. Снова вынимают модель — уже восковую, заливают огнеупорной формовочной массой и просушивают ее.

Остается теперь залить металл — и воск вытечет наружу, чтобы уступить место жаропрочному сплаву. Когда сплав застывает, отливку очищают от формовочной массы, и, после тщательного контроля ее качества, лопатка готова. Бывает, что после этого не нужна больше никакая обработка — так точно изготовлена лопатка.

Точное литье нашло сейчас широкое применение в технике.

Борьба за скорость — это борьба за точность, за микроны и граммы.

Микронами измеряется зазор в подшипнике, куда подается масло. Стоит отклониться на несколько микрон, и правильный ход смазки нарушается: в этом месте неизбежен перегрев — злейший враг подшипника. Точность здесь необходима.

Подшипник и лопатка турбины, шлифовальный шпиндель и ротор воздушной турбинки, все части быстроходных машин должны быть изготовлены с той точностью, какой требуют условия их работы.

Для этого необходим контроль.

Современная техника располагает целым арсеналом методов и аппаратов, позволяющих выпускать детали заданной точности и заданного качества — быстро и надежно.

Электроавтоматы-контролеры, созданные советскими инженерами, не пропускают ни одной детали, если ее размеры отклоняются больше, чем это допустимо. Они «ощупывают» деталь электрическими «щупальцами» — контактами, и если деталь изготовлена неточно, подают ее в предназначенное для брака место. Контролер-автомат работает быстро: за час он проверяет несколько тысяч деталей.

Существуют и автоматы, которые контролируют не готовую деталь, а весь ход ее изготовления. Они предупреждают появление брака заранее. Автомат следит за режущим инструментом, «проверяя» его работу и даже управляя им: регулирует скорость и выключает станок, когда обработка закончена. Таким путем можно, например, изготовить с требуемой точностью кольцо шарикоподшипника, не допуская брака.

И вот деталь изготовлена. Изготовлена точно. Но чтобы быть уверенным за нее, нужно еще заглянуть внутрь металла, посмотреть — нет ли там случайно уцелевших трещинок, посторонних примесей и прочих вредных очагов, которые могут погубить машину. Конечно, качество металла проверялось и до этого. Однако металл проходил через массу превращений: его нагревали, охлаждали, резали, шлифовали, обдували дробью, — чего только не приходилось ему перенести! Могла затаиться где-нибудь крохотная язвочка. Ее надо обнаружить. На помощь приходят дефектоскопы. Невидимый свет и неслышимые звуки стали охотниками за дефектами.

Невидимые лучи — ультрафиолетовые, рентгеновские, гамма-лучи, испускаемые радиоактивными веществами, — находят притаившиеся дефекты в металле. Испытуемую деталь погружают в ванну с раствором флюоресцирующего вещества: если на поверхности есть трещины, то это вещество останется в них. При облучении ультрафиолетом оно будет светиться и выдаст тайну местонахождения трещин.

Неслышимые звуки — ультразвуки — проникают внутрь детали и определяют, какой и где притаился в ней дефект.

Своеобразный «локатор» посылает звуковые волны высокой частоты, которые проникают внутрь детали и, отражаясь, дают изображение на экране «локатора». Если на пути волны встретится трещина или другой дефект, изображение на экране немедленно сообщит об этом, изменив свою форму.

Можно было бы рассказать еще о многих подобных методах.

Приборы, созданные советскими учеными и инженерами, помогают изготовлять детали машин точно и надежно. И этот вклад в нашу технику — тоже вклад в борьбу за скорость, как и все, о чем мы говорили здесь, все, из чего складывается покорение металла.

ВРАГИ СКОРОСТНЫХ МАШИН

Множество самых разнообразных машин создано человеком.

Но какими бы разными они ни были, почти все они имеют одну общую, небольшую по сравнению с самой машиной деталь.

«Мал золотник, да дорог», — говорит пословица. Можно смело сказать, что без этой детали не было бы современной техники.

Без нее не было бы двигателей и, значит, самолетов и автомашин, судов и паровозов, тракторов и танков. Не было бы станков. Без нее не мог бы существовать мир машин.

Ведь почти в каждой машине есть вращающиеся части, есть вращение, быстрое или медленное.

В часовых механизмах встречается скорость вращения, равная точно одному обороту в год. А есть электромотор на 120 000 оборотов в минуту. Части некоторых станков должны вращаться медленно, как будто нехотя. И есть станки для сверления малых отверстий, где патрон совершает в минуту 100 000 оборотов.

Там, где вращение, там должна быть и деталь, о которой мы говорим, — подшипник.

Подшипник позволяет нам бороться с одним из самых страшных врагов машины — трением.

Трение — явление известное, все его знают, все к нему привыкли и не замечают. Поэтому нередко, чтобы показать, что оно для нас значит, рисуют воображаемый мир без трения. Это поистине был бы страшный мир, где ветер и волны, раз появившись, никогда не утихнут, где нельзя ходить и ездить, и даже носить одежду нельзя.

Что же такое трение? Все ли ясно здесь?

До сих пор еще нет полной и ясной картины. Многого не удалось объяснить. Но многое уже изучено, объяснено, и наши ученые стремятся разгадать тайны трения, чтобы им управлять — пользоваться трением, когда оно нужно, или бороться с ним, когда оно мешает.